數據顯示,2020年中國汽車銷量為2531.1萬輛,預計到2025年,我國汽車產銷量將突破3000萬輛。某國內造車新勢力年產量20萬輛,每小時產量30輛,相當于每2分鐘就有1輛車下線。由此可見,在強調生產效率、高度自動化的汽車制造領域,對于產品質量的檢測效率也有極大的要求。

在汽車制造領域,沖壓作為汽車生產的第一步,全自動、大批量、高效生產,是沖壓零部件的核心訴求。在此需求下,沖壓件的測量與檢測也是目前各大汽車廠及零部件廠的質量需求。

01

案例背景

本次的客戶是國際知名的T1沖壓供應商,其客戶包括廣州本田、廣州豐田、日產汽車、五菱、小鵬等OEM主機廠。客戶生產的沖壓單品種類繁多,總類型多達782個。

首件檢測、全尺寸測量、批量分析等檢測項目早已是沖壓車間對檢測設備能力考察的重中之重。加之需實現檢測設備在車間現場的復雜環境下工作,且降低對操作員的技能要求,因此客戶重點考察檢測設備是否能實現檢測結果可視化、智能判斷,降低營運及綜合成本等。

02

解決方案

針對以上需求,思看科技為之量身定制了自動化3D檢測方案,利用自主研發的AutoScan-T,對其沖壓單品進行型面偏差、孔徑、孔位置、孔間距、邊界、板減的檢測分析,克服了傳統檢測方式的檢測難點,高質高效地滿足了客戶需求。

檢測完成后,對應工件的數據會自動生成,無需人工再次調試。可完全控制產品的生產(首-中-終)檢測,省人省時間省檢具。二手沖床回收

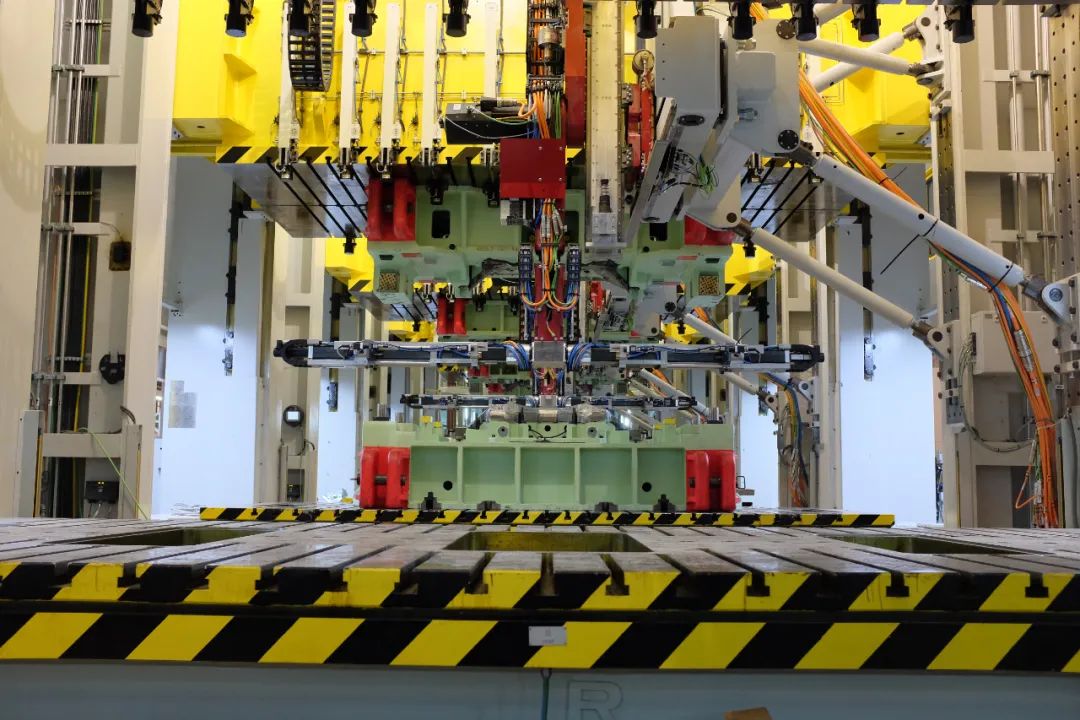

傳統檢測手段所需環境要求相對苛刻,而此次AutoScan-T所在工位,范圍20米內有一2500噸壓機,震感明顯,憑借著其超強的環境適應能力,克服震感影響,僅占據一隅,便出色地完成了掃描檢測任務。

若采用傳統檢測方式,換一個車型就要更換檢具。且檢具的妥善存儲,需要大量的人力成本及倉儲成本。相比傳統手段,AutoScan-T采用柔性工裝,能夠完美適配不同種類的零件,在整體維護成本上有著較大的優勢。

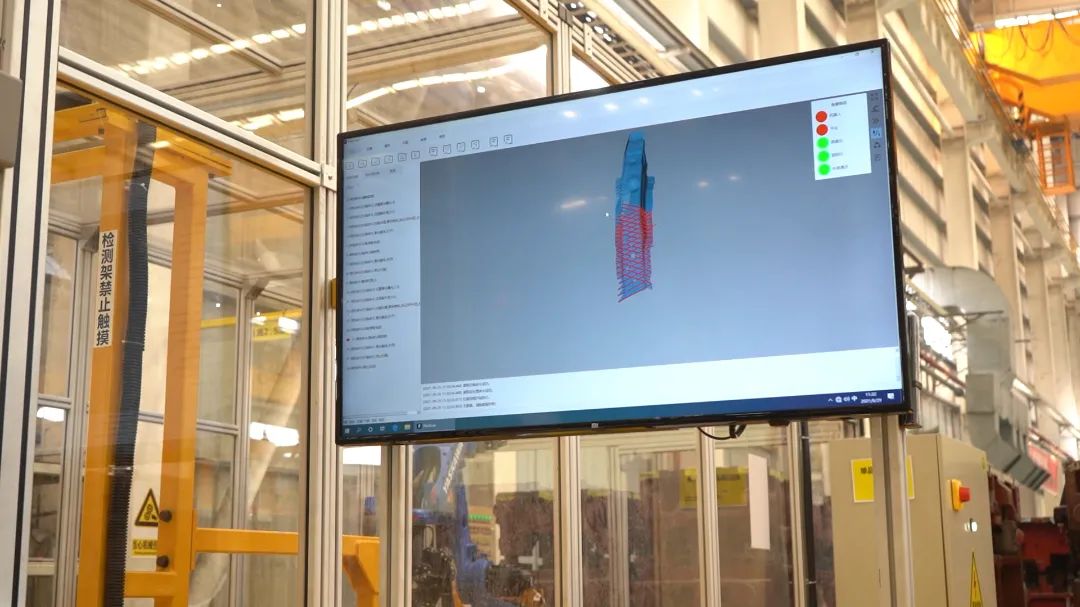

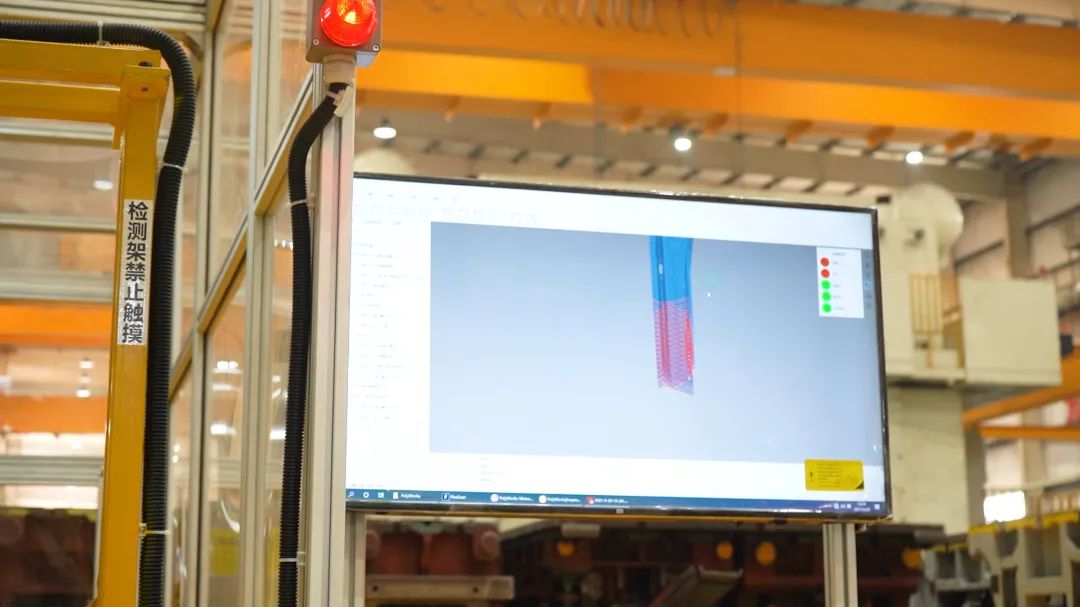

本次的3D自動化檢測方案,與生產線高效無縫銜接,大幅減少質檢作業負擔。應客戶要求,還為其定制開發,掃描后的檢測報告在兩條沖壓線上的顯示屏上分別顯示。